使用(yòng)磨床精密鏡麵加工方法與技巧(qiǎo)

發布日期:2019-08-21

點擊次數:70

一、什麽是精密鏡(jìng)麵磨削

磨削加工(gōng)後工件的表麵光如精密鏡麵,可以清晰成像,故稱精密鏡(jìng)麵磨削。磨削平(píng)麵的平麵度不大於(yú)3µm/1000mm。高精密、高附加值零件的表麵加工需要進行精密鏡麵磨削。

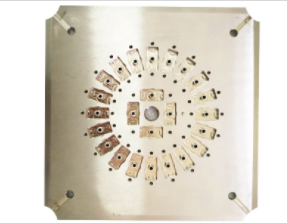

圖_20190821110534.png)

二、精密鏡麵磨削用的磨(mó)床(chuáng)要具備以下條件

有很高的精度、剛(gāng)度並(bìng)采取減振措施;砂輪主軸的旋轉精度高於1µm;砂輪架相對工作台的振幅(fú)小於1µm;橫向進給機構能精確微動;工作台在低速運(yùn)動時無爬行現象。

三、進行精密鏡(jìng)麵(miàn)磨削的方法

1.平衡和修整砂輪

(1)平衡砂輪。砂輪(lún)裝上法蘭後,先進行粗的靜(jìng)平衡,然後裝(zhuāng)在砂輪軸上修整二端(duān)麵和外圓,最後再進行精確的靜(jìng)平衡。

(2)修整砂輪。砂輪修(xiū)整得好與壞,直接影響(xiǎng)到磨(mó)削(xuē)表麵的光潔程度,為了降(jiàng)低表麵粗糙度值,修整砂輪是關鍵。修整砂輪(lún)時應注(zhù)意以下事項:

1)一般的精磨餘量為0.015~0.02mm,當工件粗磨到Ra0.8,留出精磨(mó)餘量0.005~0.015mm時(留磨削餘量必須根(gēn)據鋼材性質、硬度(dù)來確定,對於(yú)硬度高,易磨光的鋼(gāng)材應適當少留磨削餘量),便需進行精修砂輪。

2)精修砂輪時,先打掉0. 1mm左右的厚(hòu)度(dù),然後用0.02mm的切深修整兩次,再用0.01mm的切深修整三次,最後無切深空(kōng)行程往複兩次。精修時橫向進給速度均為20~30mm/min。對於軟鋼工件,修磨(mó)砂輪時橫向進給慢些好,加工(gōng)淬火很硬的(de)高速(sù)鋼時則相反。

3)在修(xiū)整砂輪的同時(shí),必須用足夠的磨削液或(huò)其他的冷卻液衝刷在砂輪和金剛石刀的(de)接觸(chù)點上,把砂輪碎屑及時衝走(zǒu),以(yǐ)免影響磨削質量(liàng)。

4)精修(xiū)時用的金剛石刀不需十(shí)分尖銳,這是因為砂輪的粒度比較粗。金(jīn)剛石刀(dāo)尖頭(tóu)直徑在0. 8mm以內均可。用尖銳的金剛石(shí)刀修整時,橫(héng)進給速度必(bì)須減慢。

5)新修整砂輪開始使用時,表(biǎo)麵粗糙度稍(shāo)差些,使用一會兒就會穩定下來。

2.磨削用量

1)砂輪背吃刀量在0.005 mm左右。根據工件鋼材的(de)性(xìng)質和硬度適當增減,如硬度高的淬火鋼,背吃刀量過大容易引起燒傷,而軟鋼背吃(chī)刀量太小(xiǎo)又不易(yì)磨光。

2)橫向進給量的單行程為0.2~0.4mm。橫向進給(gěi)的速度對表麵粗糙度的影(yǐng)響比較大,因為精密(mì)鏡麵(miàn)磨削的砂輪切削能力很差,如(rú)果橫向進給速度增大,砂輪表麵會遭到(dào)破(pò)壞,因(yīn)此不能獲得非常光潔表(biǎo)麵。

3)縱(zòng)向進給量為12~15 m/min。縱向進給對表麵粗糙度的影響比較小(xiǎo),但如果過於緩慢,工件表麵會產生波(bō)紋或花紋。

4)無切深光磨。由於精密鏡麵磨削時砂輪切削能(néng)力(lì)差(chà),工(gōng)件表麵往往會出現刀痕(圓(yuán)形工件呈月形,矩形(xíng)工件呈帶(dài)形),它反映(yìng)出工件表麵不平直,所以還需作無進給光磨兩分鍾左(zuǒ)右。

四、精密鏡麵磨削時易(yì)產生的缺陷和措施

平麵磨(mó)床上進行精密(mì)鏡麵(miàn)磨削,往往會產生一些缺(quē)陷,如表(biǎo)麵波紋、燒傷、劃痕、花紋和(hé)磨痕(絲流)明顯等,針對這些問題,可(kě)采取以下措施:

1)表麵波紋大多數是由於砂輪振(zhèn)動引起的,如軸(zhóu)承(chéng)間隙過大、主軸偏調、電動機轉子動平衡不良、主軸(zhóu)和(hé)軸承間油膜不(bú)勻等。另外,砂輪平衡得不好也會產生(shēng)波紋。如果砂輪平衡得很好(hǎo),仍有波紋出現(xiàn),那就必(bì)須檢修或調整砂輪及(jí)其配合部位,才(cái)能徹底消除波紋現象。

2)加工硬度(dù)高的材料時,砂輪(lún)磨削效率差,磨削點會產生高溫,容易燒傷工件(例如,磨削W18Cr4V時,更(gèng)容易產生燒傷)。為了防止燒(shāo)傷,磨(mó)削點處必須有充(chōng)足的磨削液。另(lìng)外,背吃刀量也要適當,不宜過大。最好的方法是降低(dī)砂輪的線速度,大約在18m/s左右為宜。在M7120A磨床上采用1440r/min的低速,基本上可(kě)消除燒傷現象。砂輪線速度(dù)降低後的另一(yī)個優點是減(jiǎn)少砂(shā)輪架振動,隨之(zhī)也可減小和消(xiāo)除波(bō)紋現象。

3)精密鏡麵(miàn)磨削中(zhōng)出現劃痕的情況大(dà)致有兩種:一種劃痕沒有規律,這是磨削液不純(chún),帶出來的雜質和磨粒被衝到砂輪和工件之間劃傷的。消除這種劃痕(hén)的方法,要求磨削液過濾,一般采用磁性、銅絲網三道過濾;另一種劃(huá)痕是一行行像虛線似(sì)的,較淺,長短距離大致一樣,這是砂輪磨粒將要(yào)脫落(luò)時,隨著(zhe)砂輪旋轉而劃傷的。這時的消除方法是在修整砂輪時,使用充(chōng)足(zú)的磨削液,並將砂輪二端麵(miàn)修成外寬內窄的斜狀。另外,砂輪選擇也要適當,不要太軟,不要用自礪性太好的(de)砂(shā)輪。

4)精密鏡麵磨時,易出現的花紋形狀有多種形式。產生花紋的(de)因(yīn)素也很多,其主要原因是振動造成(chéng)的(de),其中有砂輪周期性(xìng)振動,也有(yǒu)外界影響和鄰近機床的振動等,還(hái)有砂輪過鈍時,行(háng)程不穩時,也會(huì)出現花紋。當鄰近機床不開動時進行(háng)磨削,這時花紋就不大容(róng)易出現了。

5)精密鏡麵磨削中的磨痕(絲流)比較明顯時,要去除這種絲流,得(dé)改用細粒度砂輪。但(dàn)使用細粒砂輪時,必須考慮(lǜ)以(yǐ)下幾點:

①精修砂輪時金剛石刀要尖銳(ruì),磨削液要充足(zú),及時衝走碎屑,以免影響(xiǎng)砂輪表麵(miàn)。

②磨削用量要適當,防止產生表麵燒(shāo)傷等弊病而影響表麵光潔。注意留適當的磨削餘量。

③砂輪線速度必須降低至15~18m/s。

④磨削液經過嚴(yán)密過濾,以防(fáng)劃傷。

⑤在用磨石精修砂輪(lún)時(shí),磨石與砂輪的接觸麵積不能(néng)太小,所用的磨石不能太軟,否則起不到精(jīng)修砂輪的作(zuò)用。

深圳市叁陸零精密(mì)技術有限公司_是專注高精、高難、易變形零件加工的分門類工廠;專注單散件、中小批量非標零(líng)件、金屬零件、精密零件加工。通過強大自有產能,可以提供包括CNC加工(gōng)、精密(mì)工裝治具(jù)等快(kuài)速加工服務,超(chāo)快速報價;品質好、交期快、精度高;