數控加工工(gōng)藝需(xū)要遵循哪(nǎ)些原則與CNC數控(kòng)加工的失誤原因分析

發布日期:2019-09-18

點擊次數:122

工序最大限度集中(zhōng)、一次定位的原(yuán)則

一般在數控(kòng)機床上,特別是(shì)在加工中心上加工零件、工序(xù)可以最大限度集中,即零件在一次裝夾中應盡可(kě)能完成本台數控機(jī)床所能加工(gōng)的(de)大部分或全部工序、數控加工傾向於工序集中,可以減少機床數量和工件裝夾次(cì)數(shù),減少不必要的定(dìng)位誤差、生產率高。對於同軸(zhóu)度要求很高的孔係加工,應(yīng)在一次安裝後,通過順序(xù)連續換刀(dāo)來完成該同軸孔係的全部加工,然後再加工其(qí)他位(wèi)置的孔,以消除重複定位誤差的影響,提高孔係的同軸度。

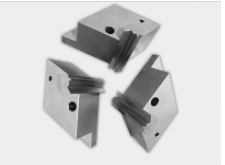

圖_20190918112806.png)

先粗後精的(de)原則

在進行數(shù)控加工時,根據(jù)零件的加工精度、剛度和變形(xíng)等元素來劃分工(gōng)序(xù)時,應遵循粗、精加工分開則來劃(huá)分(fèn)工序,即先粗加工全部完成之後再進行半精加工、精加工。對於某一加工表麵,應按粗加工(gōng)——半精加(jiā)工——精加工順序完成。粗加工時應當在保(bǎo)證加工質量、刀具耐用度和機床——夾具——刀(dāo)具——工件工藝係統的剛性(xìng)所允許的條件下,充分發揮機床的性能和刀具(jù)切削性能,盡量采用較大(dà)的切削次數得到精加工前的各部餘量盡(jìn)可能(néng)均勻的加工(gōng)狀況。

精(jīng)加工時主要保證零(líng)件加工的精度和表麵(miàn)質量,故通常精加工時零件的最終輪廓應由最後一刀連(lián)續精加工而成。為保證加工質量,一般情況下,精加(jiā)工餘量以留0.2-0.6mm為宜,粗、精加工之間,最好隔一段時間,以使粗加工後零件的變形得到充分恢複,再進(jìn)行精加工,以提高零件的加工精度。

先近後遠、先麵後孔的(de)原則

按加工部位相(xiàng)對於(yú)對(duì)刀點的距離大小而言,在一般情況下,離對刀點近的部位先加工,離對刀點遠的部(bù)位後加工(gōng),以便縮短(duǎn)刀具移動距(jù)離,減少空行程時間(jiān)。對於車削而言,先近後遠還有利於保持胚(pēi)件或(huò)半成品的(de)剛性,改善其切削條件。

對於既有銑平麵又有鏜孔的零件的加(jiā)工中,可按先(xiān)銑平麵後鏜孔順序進行。因為(wéi)銑平麵(miàn)時切削力(lì)較大,零件易發生變形,先銑麵後鏜孔,使其有一段時(shí)間恢(huī)複,待其恢複變形後再鏜孔,有利於保證孔的(de)加工精度,其次(cì),若先鏜孔(kǒng)後銑平麵,孔口就會產生毛刺、飛邊,影響孔的裝配。

數控加工活(huó)躍於各個領域,無(wú)論你是航空航天、醫療(liáo)、汽車、智能設備還是日常用品等行(háng)業都需要數(shù)控加工(gōng)的參與,但(dàn)是數控加(jiā)工使用的(de)都是重(chóng)型設備,稍有不慎就有可能會引起嚴重後果(guǒ),那麽造成機械加工失誤的原(yuán)因有哪些呢?

1、人為原因

1)注意力不集(jí)中:當操作人員注意力不集中時,就可能會引(yǐn)起(qǐ)不必要的失誤,嚴重時還會損壞機床甚至危害生命安全。

2)理(lǐ)解錯(cuò)誤:操作人員對加工(gōng)圖(tú)檔(dàng)理(lǐ)解不透徹,容易造成加工失誤。

3)新手(shǒu)錯誤:新手操作人員由於缺乏經驗,容易造成機械加工失誤。

4)意外錯誤:某(mǒu)些非(fēi)正常情況(kuàng)造成的(de)機械加工(gōng)失誤,比如加工設備配(pèi)件故障,工裝夾具加工過程中脫落等。

5)故意錯誤:操(cāo)作人員由於某些個人原因而引起的人(rén)為故意失誤,這造成的影響是非常惡劣的。

2、程序編寫錯(cuò)誤

1)坐標(biāo)設定底為0,而實際加工時卻以頂為0。

2)安全高度過低,導致刀具(jù)不能完全抬出工件。

3)二次開粗餘量比前一把刀少。

4)程序寫完之(zhī)後應對程序的路徑進行分析(xī)檢查。

3、程序單備注錯誤

1)單邊碰數寫成四邊分中。

2)台鉗夾持(chí)距離或工件凸出距離標(biāo)注錯誤(wù)。

3)刀具伸出長(zhǎng)度備注不詳或錯誤時導致(zhì)撞(zhuàng)刀。

4)程序單應盡量(liàng)詳細(xì)。

5)程序(xù)單設變時應采(cǎi)用(yòng)以新換舊之原則:將舊的程序(xù)單消毀(huǐ)。

4、刀具測量錯誤

1)對刀數(shù)據輸入未考(kǎo)慮對(duì)刀杆。

2)刀具裝刀(dāo)過短。

3)刀具測量要使用科(kē)學的(de)方法,盡可能用較精(jīng)確的儀器。

4)裝刀長度要比實際深度長出2-5mm。

5、程序傳輸錯誤

1)程序號呼叫錯誤或程(chéng)序有修改,但仍然用舊的程序進行加(jiā)工。

2)現場(chǎng)加工者必須在加工前檢查程(chéng)序的詳細數據。

在數控加工(gōng)時由於人為原因或者(zhě)機床原因(yīn)容易引起刀具或刀架撞到工件或(huò)機床上,輕者會(huì)撞壞刀具和被加工(gōng)的零件,重者(zhě)會損壞機床部(bù)件,使機床的加工精(jīng)度喪失,甚至會造成(chéng)人身安全事故。因此在(zài)進行數控加工前熟悉了解(jiě)數控(kòng)加工失誤的原(yuán)因有助於減少失誤的發生,有利(lì)於減少數控加工事故,提高數(shù)控加工(gōng)安全率。